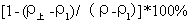

前言 硅微粉具有硬度高、导热系数大、线性热膨胀系数低、绝缘性能好等特点,填充环氧树脂能提高复合材料的硬度、耐热性、耐磨性和机械强度,降低固化物的内应力,防止制品的开裂、变形,并能降低机电产品的温升。但是,环氧树脂混合料中的填料在固化成型的过程中往往产生沉降,导致各部分的性质不均匀,沉降率大形成的富树脂区域收缩率大,产品的尺寸不稳定,产生较大的内应力,容易开裂和铁芯磁性能的劣化。本文研究了影响硅微粉在环氧树脂体系中的沉降率的因素和规律,探讨了减少沉降的方法。 2.1主要原材料 环氧树脂E-39D,浙江嘉化集团;环氧树脂828,Resolution公司;甲基四氢苯酐,嘉兴联兴化工;增韧剂,浙江佳美;硅微粉(普通和活性),深圳海扬粉体;气相二氧化硅(SiO2),道康宁。 2.2主要仪器 WD-5A型液压式万能材料试验机,测试材料的弯曲强度和拉伸强度。欧美克粒度分析仪,测试硅微粉的粒度分布情况,分析天平,两桶,测试试样的密度。 2.3实验方法 2.3.1试样的制备 试样的固化成型用模腔尺寸为40*15*140mm,每模可以成型六个试样。在相同的配方和成型工艺条件下,分别改变以下的因素,制备不同的样板:①采用不同表面处理方法的硅微粉;②采用不同的粒度分布的硅微粉;③采用不同粘度的环氧树脂;④采用不同凝胶时间的固化体系(通过改变固化促进剂的用量来调整)。 2.3.2测试硅微粉沉降率的方法 假设试样的密度与硅微粉的含量呈线性关系,可以用密度法来测试硅微粉的沉降率。将试样每45mm分为一段,共分成上中下三段,分别测试每段的密度,在计算出由三段的密度计算出试样的平均密度ρ,在测试配方工艺完全相同,但不含填料的试样密度ρ1由于上部的沉降最明显,因此以试样的上段密度ρ上与平均密度ρ用该公式计算出硅微粉的沉降率: 结果与分析 3.1填料的表面处理对沉降率的影响 表1是在相同的配方和工艺下,不同用量(通过测试憎水时间反映,用量越大,憎水时间越长)的硅烷偶联剂处理的硅微粉(活性硅微粉)其沉降率的变化。可看出:憎水时间在20~60min的活性硅微粉的沉降程度明显低,但憎水时间过长的活性硅微粉(1#试样)沉降率比未经处理的普通硅微粉还要大。偶联剂处理在硅微粉粒子表面形成有机覆盖层,降低了粒子间的集聚力,使粒子分散独立,不易团聚沉降。 同时,有机覆盖层与环氧树脂之间的界面建立化学键,增强了无机粒子与有机聚合物界面作用力,减少了基体中的“薄弱环节”。但憎水时间太短说明表面有机层覆盖不完全;憎水时间太长说明表面有较多偶联剂的反应基团未参与反应,有游离的偶联剂扩散到环氧树脂中,导热性好填料的在环氧体系中不一定与环氧树脂结合得好,降低了各组分的稳定性,导致性能下降。因此偶联剂用量太少或太多都会导致硅微粉沉降率的增大,引起机械性能的下降。 3.2粒度分布对沉降率的影响 图1分别是三种活性硅微粉的粒度分布图,表2是相同的配方和工艺下,采用这三种粒度分布的硅微粉作为填料的沉降率比较。从图1和表2看出,三种硅微粉的粒径分布都在2~130um的范围,且粒径为2~10um的比例都在60以上,粒径为10~130um所占的比例相应小。大粒径粒子的占比例大,沉降率也大。采用粒径全在2~10um范围的硅微粉,能降低沉降率,但混合料的粘度大幅度上升,给应用工艺和产品性能带来一系列的负面影响。 因此大颗粒与小颗粒的比例要适当。使中颗粒填充在大颗粒与大颗粒的间隙中,小颗粒填充在中颗粒与中颗粒的间隙中,在同等填充率下,粘度显著下降,沉降率也下降。因为大粒子之间的接触面大,相对运动的摩擦力大,有小粒子介入其中间,使大粒子与大粒子的接触变为大粒子与小粒子之间的接触,大粒子与小粒子的接触面小,相对运动时的摩擦力减小,粘度下降。同时由于小粒子沉降慢,对较大粒子形成支撑,减缓了大粒子的沉降。 图1三种活性硅微粉的粒度分布图 3.3体系的粘度对沉降率的影响 相同的配方和工艺下,通过采用不同粘度的环氧树脂改变体系的粘度对硅微粉沉降率的影响见表3。可见,采用高低不同粘度(分子量)的环氧树脂配合使用,能保持适合的体系粘度和降低硅微粉的沉降率,对提高产品的综合性能有重要作用。 3.4体系的凝胶时间对沉降率的影响 在相同的配方和工艺下,改变固化促进剂的添加量来调整体系的凝胶时间,对硅微粉沉降率的影响见表4。在初始粘度同样下,凝胶时间长则沉降的时间长,沉降率增大。因此,在保证应用工艺可行前提下,缩短凝胶时间显著降低硅微粉的沉降率。 3.5气相二氧化硅对沉降率的影响 表5是加入气相SiO2对体系的粘度和硅微粉的沉降率的影响。可见,加入适量的气相SiO2能大幅度降低硅微粉的沉降率,但体系的粘度也同时有较大的增长,尤其是加入气相SiO2后,体系流动性下降,触变性增大,其应用范围受到限制。可根据具体的产品的工艺方法,控制气相SiO2的加入量,调节适合的粘度。 结论 硅微粉的表面处理和粒度分布、体系的粘度和凝胶时间等都会影响硅微粉在环氧树脂体系中的沉降率。在一定的情况下,加入少量的气相SiO2来减小硅微粉的沉降率,可改善因硅微粉沉降引起的产品性能劣化。

海扬丨用专业创新推动粉体行业发展